معرفی آلیاژ 600 Inconel و مشخصات آن

اینکونل 600 (Inconel alloy 600) یک سوپرآلیاژ با استانداردهای لازم برای صنایعی که نیاز به کاربردهای مقاومت به خوردگی و سرویس دهی در دمای بالا دارند بوده، این آلیاژ در دسته آلیاژهای کار شده نیکل-کروم-آهن است. تلفیق استحکام عالی همراه با کارپذیری مناسب (نورد و فورج) از شاخصه های اصلی آلیاژ مذکور است.

ترکیب شیمیایی

محدوده ترکیب شیمیایی آلیاژ Inconel 600 در جدول ذیل ارائه شده است. میزان بالای نیکل در آلیاژ، قابلیت مقاومت به خوردگی آلیاژ را افزایش داده و همچنین از آلیاژ در محیط های حاوی یون های کلریدی و ترک ناشی از خوردگی تحت تنش محافظت میکند. همچنین عنصر کروم به آلیاژ قابلیت مقاومت به اکسیداسیون داغ و مقاومت در محیط های خورنده حاوی سیالهای سولفور میدهد.

| عنصر | درصد وزنی |

|---|---|

| نیکل+کبالت (Ni+Co) | 72 |

| کروم (Cr) | 17-14 |

| آهن (Fe) | 10-6 |

| منگنز (Mn) | حداکثر 1 |

| سولفور (S) | حداکثر 0.015 |

| سیلسیم (Si) | حداکثر 0.5 |

| کربن (C) | حداکثر 0.15 |

| مس (Cu) | حداکثر 0.5 |

خواص فیزیکی

همچنین برخی دیگر از خواص فیزیکی سوپرآلیاژ Inconel 600 در جدول ارائه شده است.

| دانسیته | 8.7gr/cm3 |

| محدوده دمایی ذوب | 1328-1413'c |

| مقاومت الکتریکی | µΩ.m 1.03 |

| گرمای ویژه | J/Kg.C 444 |

| دمای کوری | -124'C |

آلیاژ Inconel 600 این قابلیت را ندارد که با عملیات حرارتی سخت شود از سوی دیگر این آلیاژ از طریق اعمال کارسرد (نورد سرد) سخت شده و استحکامش بالا میرود. قابلیتهای آلیاژ Inconel 600 منجر به این شده که از این آلیاژ در حوزه های گوناگون صنعتی و از محدوده دمایی سرویس زیر صفر تا 1095 درجه سانتیگراد استفاده شود.

استانداردها

| SAE AMS | ASTM | ASME | ISO | DIN | شکل/استاندارد |

|---|---|---|---|---|---|

| --- | B 166B 564 | SB 166SB 564 | --- | 1775217742 | میله |

| 5540 | B 168 | SB 168 | 62089722 | 1775017742 | ورق و صفحه |

| 5540 | B 168 | SB 168 | 6208 | 17742 | نوار |

برخی از کاربردهای اصلی

از آلیاژ Inconel 600 در ساخت تجهیزات شیمیایی استفاده میشود (نظیر سینی های فلزی که برای تولید سدیم سولفید و تجهیزات مورد نیاز برای تولید اسیدها). همچنین در صنایع الکتریکی نیز از آلیاژ Inconel 600 استفاده میشود، لوله های اشعه کاتد و ساخت شبکه های تیراتون و تیوبهای پشتیبان و فنرها. همچنین آلیاژ استانداردهای لازم برای ساخت تجهیزات راکتورهای هسته ای را دارد.

خواص کششی

این آلیاژ در محدوده وسیعی از دماها، سختی و استحکام خود را حفظ میکند تحت شرایط آنیل انحلالی شده استحکام تسلیم متوسط آلیاژ (MPa 345-175) و انعطافپذیری مناسب (٪55 تا 35) سبب میشود آلیاژ برای فرآیندهای تغییرشکل نظیر نورد و فورج مشکلی نداشته باشد. از طرف دیگر اعمال کارسرد (نورد سرد) سبب میشود که استحکام آلیاژ افزایش شدیدی داشته باشد به طوریکه استحکام کششی نهایی آن به MPa 1517 افزایش یابد

مقاومت به خوردگی

این آلیاژ مقاومت خوبی در محیط های حاوی محلول های اکسید کننده دارد.

کاربردهای دما بالای Inconel 600

آلیاژ Inconel 600 به طور گسترده در ساخت تجهیزات کوره های عملیات حرارتی مورد استفاده قرار میگیرند. در ساخت انواع روتورها، مافلها، تجهیزات کوره های تونلی و کلیه صنایعی که نیاز به ماده ای دارند که مقاومت خوبی به اکسیداسیون و محیط های کوره داشته باشد از آلیاژ Inconel 600 استفاده میشود. همچنین آلیاژ استانداردهای لازم را برای سرویس دهی در محیطهای حاوی نیتروژن را دارد چراکه مقاومت به نیترید شدن خوبی در دماهای بالا دارد. شکل مذبور مقاومت به اکسیداسیون داغ آلیاژ Inconel 600 را با برخی از آلیاژهای دیگر بررسی کرده است. ملاحظه میشود که حتی پس از 1000 ساعت سرویس نیز در C֯ 980 و در معرض اکسید، نیز تغییری در وزن آلیاژ Inconel 600 پدید نیامده است در حالی که سیکل مشابه برای Stainless steel موجب تخریب شدن شدید آلیاژ شده است.

ماشینکاری

ماشینکاری آلیاژ Inconel 600 بهتر و تقریباً با سهولت بیشتری نسبت به آلیاژ استیل 304 گزارش شده است. همچنین گزارش شده که ماشینکاری آلیاژ مذکور به میزان کمی ضعیف تر از آلیاژ استیل 303 است. Inconel 600 به بهترین نحو در تجهیزات سنگین برش مورد استفاده قرار میگیرد چراکه میتواند بار و گرمای ناشی از آن فرآیند را تحمل کند.

جوشکاری

برای Inconel 600 میتوان از روش های معمول جوشکاری استفاده نمود. برای جوشکاری آلیاژ Inconel 600 از الکترود Inconel 182 و همچنین برای جوشکاری محافظت شده به روش Shielded metal-arc welding (SMAW)، از فیلر Inconel 82 و از فلاکس Incoflux 4 برای فرآیند جوشکاری زیرپودری استفاده میشود. خواص کششی آلیاژ جوشکاری شده با فیلر Inconel 82 و همچنین جوشکاری شده با الکترود Inconel 182 برای آلیاژ Inconel 600 در جدول و خواص کششی دما بالا آلیاژ Inconel 600 با فیلر و الکترود یاد شده و همچنین خواص خزشی آلیاژ Inconel 600 با فیلر و الکترود یاد شده در شکل ذیل ارائه شده است. گزارش شده است که جوشکاری آلیاژ با الکترود Inconel 182 میتواند سبب افت انعطافپذیری پس از زمانهای طولانی سرویس در دماهای 540 تا C ֯ 760 شود.

معرفی آلیاژ 625 Inconel و مشخصات آن

اینکونل 625 (Inconel alloy 625) یک سوپرآلیاژ پایه نیکل-کروم بوده که استحکام بالا و مقاومت به خوردگی قابل توجهی دارد. از دیگر نکات قابل توجه سهولت تولید این آلیاژ نسبت به دیگر سوپرآلیاژها است. این سوپرآلیاژ قابلیت این را دارد که از دماهای زیر صفر تا C ֯ 982 سرویس دهی کند. شرکتهای Special metals، Haynes و VDM metals از برندهای اصلی تولید کننده این آلیاژ هستند.

ترکیب شیمیایی

محدوده ترکیب شیمیایی آلیاژ Inconel 625 در جدول ذیل ارائه شده است. استحکام بالای این آلیاژ از افزودن عناصری نظیر مولیبدن (Mo) و نیوبیوم (Nb)، تانتالیوم (Ta) و آهن (Fe) به زمینه نیکل-کرومی ناشی میشود. همچنین ترکیب عناصر مذبور سبب میشود آلیاژ Inconel 625 مقاومت به خوردگی خوبی را حتی در دماهای بالا نیز از خود نشان دهد.

| Wt% | Component |

|---|---|

| Min. 58 | Nickle |

| 20-23 | Chromium |

| 8-10 | Molybdenum |

| Max. 5 | Ferrum |

| Max. 0.5 | Manganese |

| Max. 0.015 | Sulfur |

| Max. 0.5 | Silicon |

| Max. 0.1 | Carbon |

| Max. 1 | Cobalt |

| 3.4-15.15 | Nb+Ta |

| Max. 04 | Aluminum |

| Max. 0.4 | Titanium |

خواص فیزیکی

همچنین برخی از خواص فیزیکی سوپرآلیاژ Inconel 625 در جدول ارائه شده است.

| Density | 8.44 gr/cm3 |

|---|---|

| Melting Point | C ֯ 1350-1290 |

| Electrical Resistivity | µΩ.m 1.29 |

| Specific Heat | J/Kg.C 410 |

| Curie temperature | C ֯ 196- |

استانداردهای آلیاژ

| شکل/استاندارد | DIN | ISO | ASME | ASTM | SAE AMS |

|---|---|---|---|---|---|

| میله و مفتول | 17744 17752 | --- | SB 446 | B 446 B 564 E 112 | 2154 C 5666 |

| ورق و صفحه | 17744 17750 | 1516-3 | SB 443 | B 443 | 5599 |

| نوار | 17744 | 6208 | SB 443 | B 443 | 5599 5869 |

| سیم | 17744 17753 | --- | --- | --- | --- |

ویژگی بارزی در آلیاژ Inconel 625 وجود دارد که آن را همیشه به عنوان یک انتخاب عالی برای سرویس دهی در محیطهای دریایی نگه میدارد و آن هم مقاومت به خوردگی و حفره شدن است. مقاومت زیاد در برابر خوردگی ناشی از خستگی، استحکام بالا و مقاومت به یون های کلریدی از ویژگیهای اصلی این آلیاژ است. آلیاژ Inconel 625 به طور گسترده ای در ساخت تجهیزات زیردریایی مورد استفاده قرار میگیرد. در این بخش به چندین مورد از مصارف این آلیاژ مختصراً اشاره خواهد شد:

- آلیاژ مذکور بشکل کلاف برای کابل های مهارکننده (Mooring cables) شناورها استفاده میشوند

- تیغه پروانه موتور قایق های تفنگ گشت (قایقهای کوچک نظامی) از جنس Inconel 625 است

- در ساخت برخی از قطعات موتورهای پیشران زیردریایی از آلیاژ Inconel 625 استفاده میشود

- اگزوز برای ناوها و قایق ها

- ساخت کابل های ارتباطی زیردریایی ها

- مبدل های کنترل کننده زیردریایی

- ساخت برخی از سیلندرهای حاوی سیال های داغ و خورنده

علاوه بر موارد فوق الذکر از آلیاژ Inconel 625 در ساخت قطعاتی نظیر

- فنرها

- مهره ها

- کانکتورهای کابل های الکتریکی

- چفت و بستها

نیز استفاده میشود. همچنین خواص مکانیکی مناسب این آلیاژ، دامنه کاربرد آن را وسیعتر کرده به طوری که از آن در حوزه صنایع هوایی نیز استفاده میشود. استحکام مناسب باعث شده است که از این آلیاژ با جداره نازکتر نسبت به دیگر آلیاژها در ساخت لوله و تیوب ها استفاده شود که این کار باعث پایین آمدن وزن سیستم میشود.

خواص کششی

خواص کششی آلیاژ Inconel 625 در حالت آنیل شده از دمای اتاق تا دماهای بالا در شکل ذیل ارایه شده است. افزایش خواص کششی برای سرویس در دماهای متوسط میتواند با اعمال مقدار مشخصی کار سرد (نورد سرد) روی آن حاصل شود. جدول حاضر نیز خواص کششی آلیاژ را پس از حرارت دهی در محدوده دمایی C ֯649 تا C ֯ 871 و پس از زمان 2000 ساعت نشان می دهد. همچنین پس از سرویس دهی به مدت 2000 ساعت جهت بررسی تغییرات ابعادی، نمونه ها اندازه گیری شدند و مشخص شد که نمونه ها تنها 048/0 % نسبت به شرایط اولیه منقبض شده بودند.

مقاومت به خوردگی

این آلیاژ مقاومت خوبی در محیط های خورنده دارد. در محیط هایی نظیر اتمسفر، آب دریا، نمک های طبیعی و آلکالین تقریباً هیچگونه خرابی ناشی از خوردگی برای این آلیاژ ایجاد نمیشود. ترکیب شیمیایی آلیاژ این اجازه را به آن میدهد که درمحدوده وسیعی از کاربردهایی که مقاومت به خوردگی در آنها مبرم است، گزینه مناسب باشد.

نحوه تولید

آلیاژ Inconel 625 از طریق ریخته گری و تصفیه سازی و به دنبال آن نورد گرم یا نورد سرد+آنیل تولید میشود. از آنجایی که این آلیاژ برای کاربردهای دما بالا توسعه یافت، برای انجام عملیات کار گرم نظیر نورد گرم روی آن باید از تجهیزات با توان و قدرت بالاتر نسبت به آلیاژ Inconel 600 استفاده نمود. همچنین آلیاژ مورد بحث را میتوان از طریق نورد سرد طبق استانداردهای آن و آنیل انحلالی بعد از نورد سرد تولید کرد.

عملیات حرارتی

رفتار آلیاژ حین عملیات حرارتی با متغییرهای زیادی کنترل میشود: میزان نورد سرد، اندازه دانه های تبلورمجدد، ترکیب شیمیایی و ابعاد نمونه پارامترهایی هستند که هر کدام میتوانند سبب تغییر خواص نهایی شود. مراجع دمای آنیل انحلالی را برای آلیاژ Inconel 625 در محدوده دمایی 926 تا C ֯ 1037 گزارش کردند که زمان آنیل بر حسب ضخامت تعیین میگردد. نرخ سرمایش پس از آنیل روی خواص مکانیکی سوپرآلیاژ Inconel 625 تاثیر زیادی ندارد.

ماشین کاری

به طورکلی ماشین کاری سوپرآلیاژها به دلیل استحکام بالای آنها دشوارتر از دیگر آلیاژها است. سیستم ماشین کاری که روی این قبیل آلیاژها کار میکند میبایست نرخ خوراک برداری کمی داشته و RPM (دور دقیقه) پایینی تنظیم شود. این پردازش کند میتواند منجر به کندتر شدن چرخش ماده تراش دهنده و در نهایت زمانبر شدن فرآیند شده اما از سوی دیگر خطر از بین رفتن ماده و یا شکستن ابزار را کاهش میدهد. بهترین نوع مته برای سوراخکاری این آلیاژهای مته های کبالت و پس از آن فولادهای تندبر گزارش شده اند.

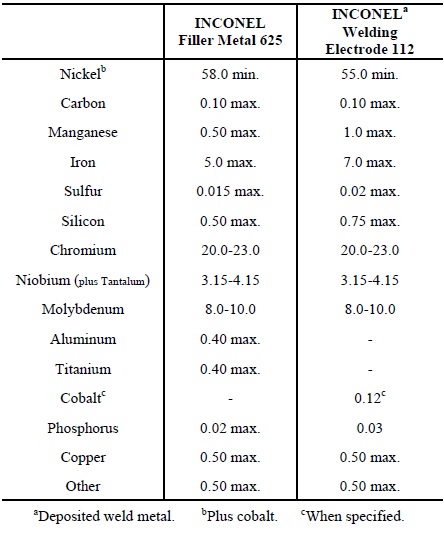

جوشکاری

برای Inconel 625 میتوان از روش های معمول جوشکاری استفاده نمود. از فیلر Inconel 625 و همچنین الکترود Inconel 112 (نیکل-کروم-مولیبدن) برای جوشکاری آلیاژ یاد شده استفاده میشود. جدول ذیل ترکیب شیمیایی آلیاژ Inconel 625 را با این دو نوع فیلر و الکترود نشان میدهد. فلزات جوش داده شده از هر دو نوع فیلر و الکترود اساساً مقاومت به خوردگی و اکسیداسیون خوبی داشته و استحکام و تافنس بالایی را در محدوده دمایی زیر صفر تا C֯ 982 دارد. عملیات حرارتی بعد از جوشکاری برای بهبود استحکام و انعطاف پذیری مورد نیاز نیست.

دیگر محصولات ما

-

تیتانیوم گرید 1

تیتانیوم نظری با بهره گیری از تیم فنی وکارشناسان متخصص -

تیتانیوم گرید 2

تیتانیوم نظری با بهره گیری از تیم فنی وکارشناسان متخصص -

تیتانیوم گرید 4

تیتانیوم نظری با بهره گیری از تیم فنی وکارشناسان متخصص -

تیتانیوم گرید 5

تیتانیوم نظری با بهره گیری از تیم فنی وکارشناسان متخصص -

تیتانیوم گرید 5ELI

تیتانیوم نظری با بهره گیری از تیم فنی وکارشناسان متخصص

E m a i l

info@titaniumnazari.com

mehdi.nazari@titaniumnazari.com

behzad.nazari@titaniumnazari.com

C o n t a c t U s

تلفن : 66392020

فاکس : 66391010

تهران بزرگراه فتح کیلومتر4 روبروی فتح11

پاساژ پارس غدیر پلاک 76 فروشگاه نظری